Avtomatizacija in digitalizacija logističnih procesov

| Avtorica: Urška Košenina |

Danfoss razvija rešitve, ki bodo svetu in človeku omogočile drugačno kakovost bivanja. Njihove energetsko učinkovite rešitve dajejo pametnim skupnostim in panogam možnost ustvarjanja bolj zdrave in udobne klime v stavbah in domovih ter zagotavljajo večje količine hrane z manj odpadki. Klemen Kindlhofer, direktor pametne tovarne in inovacije, Luka Rutar, DEN direktor nabave, Duško Vnučec, vodja projektne pisarne za razvoj novih izdelkov, Aleš Pušnik, vodja avtomatizacije, Martin Štular, tehnolog logistike so predstavili procese avtomatizacije in digitalizacije, ki jih vpeljujejo v interni logistiki.

Kaj je za podjetje pri logistiki večji izziv – digitalizacija, oskrbne verige, zmanjšanje stroškov, zelena logistika?

V trenutni situaciji za podjetje predstavlja največji izziv oskrbna veriga, ki mora znati odgovarjati na težave z dobavljivostjo materialov in obvladovati dvige cen materialov in stroškov prevoza. V dani situaciji je fleksibilna in zanesljiva oskrbna veriga prva prioriteta. Nujno pa je, da ta težka obdobja spoznamo tudi kot priložnosti za optimizacijo, prilagoditev in izboljšanje tistih delov, ki v »normalnih razmerah« niso bili izzvani.

Razvijate pa energetsko učinkovite rešitve, kar je glede na razmere na trgu še posebej aktualno, saj dajejo pametnim skupnostim in panogam možnost ustvarjanja bolj zdrave in udobne klime v stavbah in domovih. Gre za rešitve, ki sledijo konceptu višje kakovosti bivanja za človeka in za bolj trajnostno gradnjo?

Vsekakor. Vse rešitve, ki jih razvijamo, so usmerjene v znižanje rabe enrgije in manjše obremenjevanja okolja, a hkrati omogočajo tudi povečanje bivanskega udobja. V trenutni situaciji višanja cen energentov in problemov v dobavnih verigah je to zelo pomembno. Prihranek pri energiji pomeni nižjo odvisnost od energentov in s tem nižje stroške ogrevanja in hlajenja. Z našimi rešitvami optimiramo in znižjuemo rabo energije na treh nivojih. Prvi primarni nivo so proizvodni viri, kjer s pomočjo regulacijskih elementov in napredne programske opreme »Lean Heat« zagotavljamo optimalno obratovanje vira in zmanjševanje konic. Nasledniji sekundarni nivo je distribucijsko omrežje, kjer s pomočjo »toplotnih postaj Danfoss« in nadzornih sistemov omogočamo delovanje tako kompleksnega sistema ob najnižjih možnih obratovalnih stroških. Tretji nivo so zgradbe in končni porabniki, kjer z natančno regulacijo temperature v prostorih skrbimo za višje bivalno ugodje in nižjo rabo energije. Termostatski radiatorski ventili Danfoss lahko na primer znižajo rabo energije za 20 %, elektronska verzija celo do 25 %. Podobno je z regulacijo ventilatorskih konvektorjev v poslovnih zgradbah, kjer s pomočjo tlačno neodvisnih ventilov »AB-QM« in inteligentnih motornih pogonov »NovoCon« znižamo rabo energije od 10 % do 30 %.

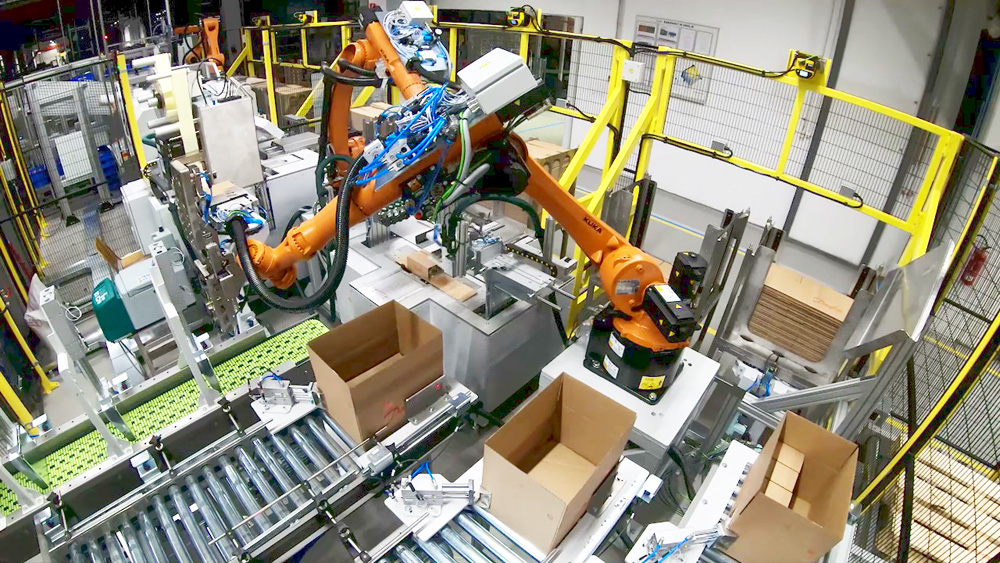

V povprečju izdate 270 proizvodnih nalogov na dan, povprečna količina na posamezen nalog je 120 izdelkov. Kako avtomatizirate in robotizirate proizvodnjo? Kako v ta proces vključujete napredne rešitve industrije 4.0?

Osnova vseh izboljšav v proizvodnji, logistiki in ostalih oddelkih sta uvajanje principov vitkosti in nenehne izboljšave procesov. Avtomatizirati in digitalizirati je mogoče urejene procese, saj v nasprotnem primeru z digitalizacijo lahko vnesemo le več kompleksnosti brez dodane vrednosti. Procese smo avtomatizirali do stopnje, ki je ekonomsko upravičena. Tako smo na določenih proizvodnih celicah avtomatizirali le posamezne operacije, na drugih smo določene operacije izvzeli iz več proizvodnih celic. S tem smo dobili zadosten volumen za avtomatizacijo, za montažo naših »velikoserijskih« izdelkov pa popolnoma avtomatizirali proces. V vse rešitve integriramo rešitve I 4.0. Pri tem naj omenim naše dobavitelje opreme, ki so večinoma iz Slovenije in njihovo visoko stopnjo kompetentnosti na tem področju. Hrbtenico uspešnega delovanja pa predstavlaj integriran proizvodni IT sistem od ERP, MES/MOM, modula za povezljivost ter samih naprav.

Vsako leto na trg uvedete eno novo generacijo izdelkov in v povprečju približno 150 novih končnih različnih izdelkov. Kriza s surovinami in materiali je razvojni izziv za vsako podjetje? Dematerializacija, nove tehnologije?

Trenutna kriza dobavljivosti ne vpliva na naše razvojne projekte, saj smo že pred časom prilagodili naš način vodenja projektov, ki nam omogoča sočasni razvoj, zaradi česar lahko bolj zgodaj v razvoju že naročamo materiale. Seveda pa se kriza odraža pri zagotavljanju cenovne konkurenčnosti, kjer pa se seveda dražijo tudi že uveljavljeni izdelki. Po drugi strani kljub temu vlagamo v razvoj novih tehnologij in materialov, s katerimi blažimo učinke dvigov cen. Klasičen primer je zamenjava kovinskih delov z brizganimi kompozitnimi materiali ali pa zamenjava cevnih spojev iz navojnih na spoje z zatičem, kjer prihranimo predvsem montažni čas. Ključno pa ni samo razmišljanje, kako prihranimo pri naših izdelkih, temveč kako lahko prihranek naredimo za kupca. Odličen primer so naši predsestavljeni seti Flexo, kjer kupcu prihranimo dragocen montažni čas na terenu in seveda zmanjšamo riziko puščanja izdelkov.

Logistika ne more brez digitalizacije. V podjetju ste digitalizirali logistični proces, ki je zaradi uporabe več kot osem tisoč različnih vrst materialov v proizvodnji zelo kompleksen. Kakšni so prihranki in izzivi, kako je potekal proces digitalizacije?

Kot smo že omenili, predstavlja vitkost v procesih osnovo. Logistične procese smo izboljšali do te mere, da je bila nadaljna digitalizacija logični korak. Mejnik je bil vzpostavitev sistema za nadzor skladišč, ki je povezan z ERP sistemom leta 2018. Vzporedno smo del logističnih procesov tudi avtomatizirali. Prihranke smo dosegli z izboljšano produktivnostjo, zmanjšanjem inventurnih odstopanj, manj zastoji. Za nas je zelo pomembno, da smo del skladišča umaknili iz proizvodnje ter tako pridobili dodatne površine za proizvodnjo. Če seštejemo vse pozitivne spremembe, štejemo prihranke v več sto tisoč evrih letno.

Uvedli naj bi tudi sistem avtomatsko vodenih vozil (AGV) za oskrbovanje delovnih mest s potrebnimi materiali iz avtomatsko vodenega skladišča. Kaj to pomeni za logistiko?

Vpeljava sistema avtomatsko vodenih vozil pomeni nov korak v avtomatizaciji interne logistike. Trenutno je sistem vpeljan v procesu oskrbovanja proizvodnjih linij z materiali. Pridobljene izkušnje in znanja bi radi izkoristili pri razširitvi sistema tudi v druge procese, kot je odvoz končnih izdelkov iz proizvodnih linij. Implementacija takega sistema za logistiko pomeni dvig produktivnosti in izboljšanje ergonomije dela, hkrati pa tudi dvig kompetenc in znanj operaterjev logistike, saj se seznanijo z novo tehnologijo.

Vzporedno z avtomatiziranim sistemom skladiščenja ste vpeljali tudi sistem za nadzor skladišč WMS, (Warehouse Management System), s katerim se nadzoruje vsako mesto, kjer se material skladišči, in vsak njegov premik. Kakšen vpliv ima sledljivost na izboljšano logistiko in na poslovanje?

Sistem za nadzor skladišč zagotavlja strikten in učinkovit nadzor nad vsem dogajanjem v skladišču. Uporabljamo ga za nadzor in optimizacijo postopkov, kot so prevzem blaga, vodenje zalog in odpremljanje. Z vpeljavo smo povečali učinkovitost in natačnost dela v logistiki, kar se odraža v višji produktivnosti in manjših materialnih odstopanjih. Drugi pomemben učinek WMS sistema je bistveno povečana transparentnost celotnega skladišča. Vse količine, lokacije in premike vseh artiklov je sedaj možno spremljati on-line in jih analizirati. To pa predstavlja dobro podlago za analize in nadaljnje optimizacije procesov.

Približno 95 odstotkov sestavnih delov za posamezni izdelek naredijo vaši zunanji proizvajalci. Kako racionalizirati logistične poti?

Pri racionalizaciji logističnih poti se osredotočamo na več vidikov. Eden od njih je lokalizacija, kjer želimo čim več izdelkov proizvajati čim bližje naši tovarni, kjer bodo uporabljeni, in s tem skrajšati tranzitni čas, znižati nabavne količine in konec koncev izboljšati naš ogljični odtis. Sicer pa že kar nekaj časa izvajamo t.i. Milk Run za skupine naših dobaviteljev na istem področju, kar pomeni, da na isti dan poberemo pošiljke pri njih in jih skupno dostavimo v našo tovarno. Ta princip je zelo koristen tako za planiranje dobav kot tudi za zmanjševanje transporta in prevzemov v skladišču. Pri logistiki je ključno sodelovanje z odličnimi zunanjimi partnerji, ki nam omogočajo razvoj na tem področju.

Načrti?

Tako kot na vseh področjih delovanja v proizvodnji bomo v naslednjih letih nadaljevali z avtomatizacijo interne logistike. Radi bi popolnoma avtomatizirali prevzem in skladiščenje vhodnih materialov v visokoregalnem skladišču. Prav tako želimo nadaljevati z avtomatizacijo procesa odpreme končnih izdelkov, kjer želimo avtomatizirati odvoz končnih izdelkov iz proizvodnih linij ter nabiranje izdelkov za odpremo.